優れたAC/DC電源供給装置を設計するための7つのステップ

AC-DC電源とは?

AC-DC電源(AC-DC Power Supply)は、交流電(AC)を直流電(DC)に変換する装置です。この変換は、多くの電子機器にとって必要不可欠です。なぜなら、ほとんどの電子機器は安定した直流電圧で動作するからです。例として、ノートパソコンの外部トランス、メディアプレーヤー、ゲームコンソールなどがあります。基本的に、ほぼ全ての消費者用および産業用の電子製品はAC-DC変換装置を必要とします。この変換プロセスは通常、以下のステップを含みます:変圧、整流、平滑化、および安定化。

作動原理

- 変圧(Transformer):まず、AC電力は変圧器を通して、必要な範囲に電圧を下げます。変圧器の一次コイルはAC電源に接続され、二次コイルは変圧後のAC電圧を出力します。

- 整流(Rectification):変圧後のAC電圧は、整流回路(通常はダイオードブリッジ整流器)を通過し、ACを脈動DCに変換します。

- 平滑化(Filtering):脈動DCはフィルタ(通常はコンデンサとインダクタ)を通して平滑化され、脈動成分が除去されてより滑らかなDC電圧が生成されます。

- 安定化(Regulation):最後に、レギュレータがDC電圧を調整し、入力電圧や負荷の変動に関わらず安定した出力電圧を確保します。

応用と種類

AC-DC電源は、家庭用電化製品、コンピュータ、通信機器、医療機器、産業制御システムなど、さまざまな電子機器に広く使用されています。用途に応じて、AC-DC電源にはさまざまな設計と構成があります:

- 線形電源(Linear Power Supply):変圧器と線形レギュレータを基にしたこの電源は、体積が大きいですが、安定した低ノイズの出力を提供します。効率が低く、熱損失が大きいため、現在では高ノイズ要求があるオーディオシステムに主に使用されています。

- スイッチング電源(Switching Power Supply):高周波スイッチング技術を利用し、効率が高く、体積が小さいため、幅広い用途に適しています。これらの電源は、小型の筐体内で高出力を提供でき、現在市場で主流となっています。

ニコラ・テスラ(Nikola Tesla)が電流戦争に勝利を収め、送配電システムは交流形式に落ち着いてから、交流高電圧を電子部品に適した直流低電圧に変換させる機能を有する製品-電源サプライヤーは一貫して社会に存在している。時は今日に至り、電源サプライヤーは重くてかさばるリニアトランスから、様々なトポロジー構造の交換式電源サプライヤーへと発展し、コンパクトになっただけでなく、より優れた効率と信頼性をもたらした。

これまでのリニアトランス電源は、出力パワーと体積及び重量は正比例を成し、1個10W前後のリニアトランスの重量は約300g前後だが、出力パワーを1000Wにまで高めると、重量は3~5Kgのスペクトラムに倍増する。これほどの重量を決して旅行時に携帯しようとは思わないでいただきたい。というのは、家の中で持ち運ぶだけでも、十分ウェイトトレーニングになるほどだからである。しかも基本的な電圧フィードバック機能を必要とする場合、さらにリニアレギュレータ(linear regulator)を装着しなければならず、このレギュレータは熱損失方式により仕様を上回る電圧を下げ、適切な温度上昇を制御するため、さらに膨大なヒートシンクを取り付けなければならない。こうして電源全体の体積はますます大きくなり、重量もそれに伴い倍増することになる。したがって、現在は一部のオーディオマニアの間で、出力リップルノイズ(ripple noise)に対し極端な要求がある場合を除き、リニア電源の要求はほとんどなくなっている。

現在電源の応用シーンとカテゴリーは多く、自宅やオフィスなどのなじみ深い場所のほか、医療、重工業、車載、実験室設備、データセンター、5Gアプリケーション、鉄道、航海、航空など、それぞれの応用シーンでニーズがあり、同時に応用の違いにより様々な電気特性、外観、耐候性、冗長性などそれぞれの特殊な任務に合った電源が開発されている。

AC/DC電源:自社で設計生産するべきか、それとも購入するべきか?

では、それぞれの応用シーンにおいて、どのように設計すれば「優れた」電源と言えるのだろうか。以下は我々はよく目にするNBに使用されるアダプター電源を例に、NBに使用するアダプターをどのように設計すれば与えられた任務をこなすことができるか見ていくことにする。また、完成品を買うべきか、それとも自らが設計してオリジナルの製品を作り出すべきか、という点についても併せて比較していく。

以下は、AC / DC電源を設計する際のプロセスです。

- 基本的な電気的特性を計画および定義する

- PCBレイアウトを完成させる

- サンプリング

- BOMリストに記載された各コンポーネントをPCBに溶接する

- 電子的特性の検証と調整

- 試作と再検証

- 地域で販売するための安全性認定を取得する

NB用の120wアダプターを例として使用し、AC / DC電源の設計方法を段階的に説明します。

ステップ1:基本的な電気特性を企画して仕様化

一般的に、電源設計の初期においては、まずその基本特性を定義する必要がある。以下より、1台のNBに使用される120Wアダプターを例に、それぞれの定義すべき項目及び大体のパラメータを見てみよう。この中には入力電圧と周波数、外観サイズ、作業温湿度、AC入力ソケット、全体の効率、待機消費電力、出力電圧、出力電流、ピークロード、プロテクト(OCP/OVP/OTPを含む)、各EMC要件などが含まれる。

分かりやすくするために、以下のようにリストアップした。

| 項目 | 仕様 |

|---|---|

| 入力電圧及び周波数 | 90 ~264Vac (50/60Hz) |

| 外観サイズ | 123*45*67 mm |

| 作業温湿度 | -10℃ ~ 40℃ |

| 入力AC socket | C14 |

| 出力電圧 | 19V±5% |

| 出力電流 | 6.3A |

| 全体の効率 | Follow DoE level VI & CoC Ver. 5 tier2 |

| 待機消費電力 | 0.15W |

| Peak Load | x 2 (50mS@1sec period) |

|

プロテクト(OCP/OVP/OTPを含む) |

Latch / hiccup |

| 各EMC要件 | IEC62368-1 |

電気特性仕様が概ね定まった後は、適切なトポロジ構造を選択する。120W前後のアダプターに使用できる構造として、通常Flyback、ACF(active-clamp flyback) 、 HB-LLCなどを選択できる。しかし今後ますます厳しくなる法的要求を考慮すると、Flybackは効率が低すぎて特性が合わなくなる恐れがあり、残りのACFとHB-LLCは法的要求を達成できるものの、ACFの軽負荷効率は調整が難しいため、HB-LLCを今回のトポロジ構造に採用する。

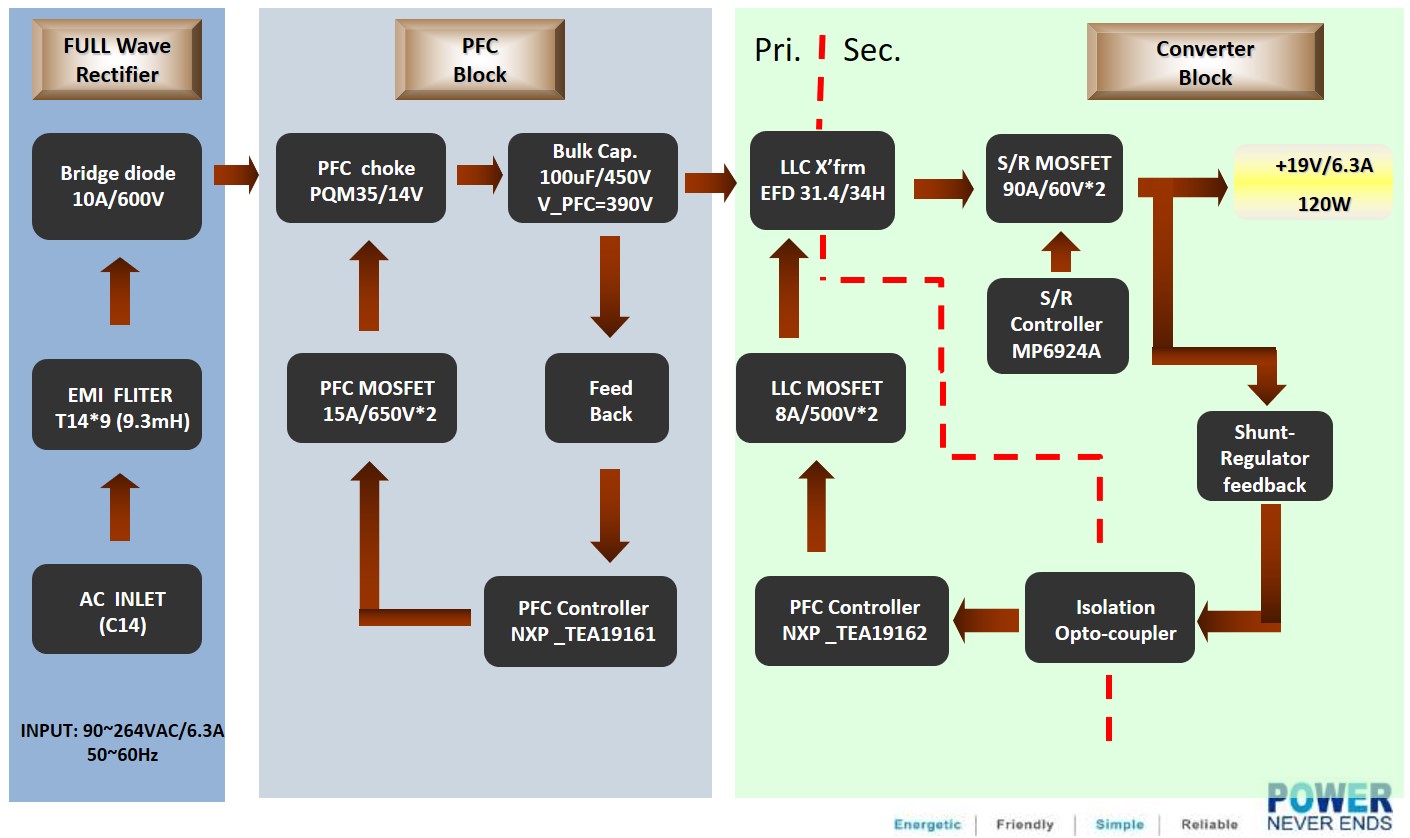

トポロジ構造を選択したら、設計プロセスをスムースに行うため、通常はブロック図による方式で、異なるブロックの回路構造と主に使用するIC又は部品名を大まかに区分けする。その後、入力電力が>75Wであることを考慮し、EUの全高調波歪(Total harmonic distortion)に対する要求を満たすため、1級PFC回路を再度追加することにする。

下図は前述の電気特性仕様並びにHB-LLCアーキテクチャに基づいて選択し、適用した部品によって描いたブロック図で

未だ計画段階にあるため、電源アーキテクチャ設計に精通している場合、電源製品の購入するか、自ら設計するかを選択する際、まだそれほど明確な差はない。しかし今後実際に実装する段階において両者の違いが徐々に浮き出てくるであろう。

ステップ2:基板のレイアウトを作成

通常、回路構造を確認し、部品の選択を終えると、PCB layoutの段階に入り、いかにして全ての部品を顧客が指定したサイズ内に収め、さらに電気特性、安全な距離、生産組み立て難度の低減、生産の自動化、熱対流などの条件を配慮しなければならないかを考慮するが、これにはプロのlayoutエンジニアが適切なソフトウェアを組み合わせて完成させなければならない。120Wのアダプターを例に取って言うと、経験のあるlayoutエンジニアがゼロから初版PCBを完成させるまでに約1週間もの時間を要することになる。

ステップ3:サンプリング

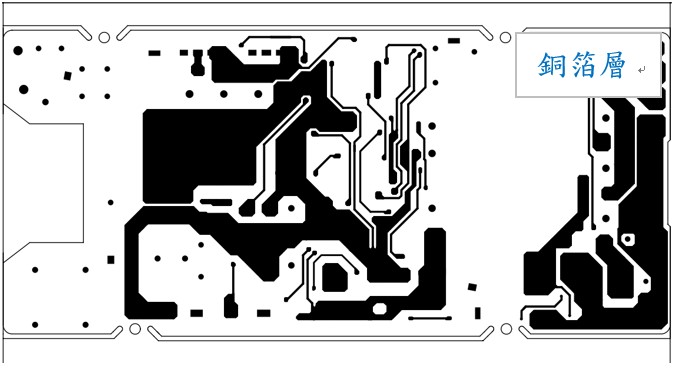

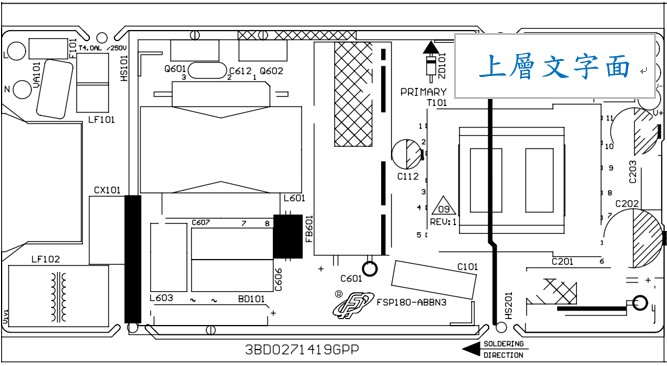

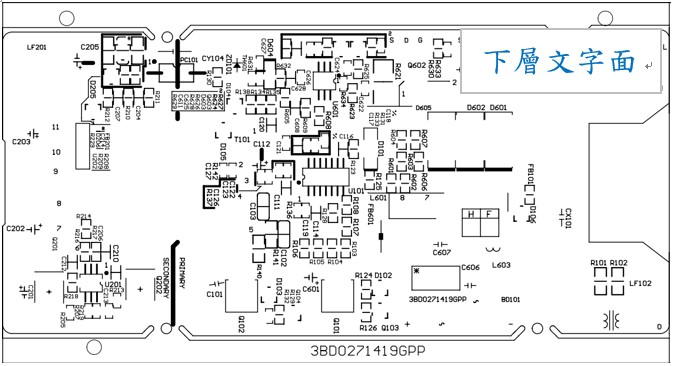

完成したPCBファイルは、次にサンプルを専門に生産するPCB業者に送り、サンプル生産の手配を行う。通常は約3~5営業日と200米ドル前後のサンプル作成料で10~15個のPCBのサンプルが得られる。もちろん自ら設計したプレイヤーは経費を節約するために、自ら購入した銅箔によってPCBのベアボードにエッチングし、洗浄してもよい。しかしながら、精度が高くないこと、銅線が裂けやすいこと、また完成品は銅箔層のみであり(下図1の通り)、上/下層の文字面がないこと、また大量の化学エッチング液を購入しなければならず、更にはPCB上の貫通穴を1つずつ正確に開けなければならないことなどを考慮すると、経費は節約できるものの、失敗率が極端に高まるため、自らPCBを製作することはお薦めできない

Figure 1: copper foil layer

Figure 2 : upper layer silk screen

Figure 3: lower layer silk screen

ステップ4:部品表に掲載された部品を基板に配置

PCBが完成すると、前期ですでに準備済みのBOMBリスト内の全パーツを手作業で一つずつPCBにはんだ付けして組み立てていくことになる。組み立ては、通常SMDを先、DIPを後、また小さい部品を先、大きい部品を後、という順序で行っていく。こうすることで組み立てにおいて干渉が発生する可能性を抑えることができる。また部品漏れの発生リスクも少なくなるが、手作業での組み立てによるミスは完全に避けられるものではない。さらに、手作業による組み立てには多くのタイプがあり、それぞれ、機械による組み立てにおいて発生する問題と完全に同一ではなく、部品の欠如、位置のミス、極性など、どれも最初のバージョンのデバッグの難易度を高めている。最終的にはサンプルの作成から起動を終えるまで、少なくとも1週間はかかり、これらはいずれもBOMリストの前期における部品準備の時間には計上されていない。この段階において、自ら設計したプレイヤーが1台のみを作るのであれば比較的速いと言えるが、その前提として前期の材料準備のための時間及びコストは含まれていない。個人では企業に比べて得られるソースにも限りがあり、全ての部品を一つずつ電子材料業者から購入しなければならないため、1台のサンプル機のために全ての材料を揃えようとすれば、完成済みの電源の2~3倍は予算がかかることになる。

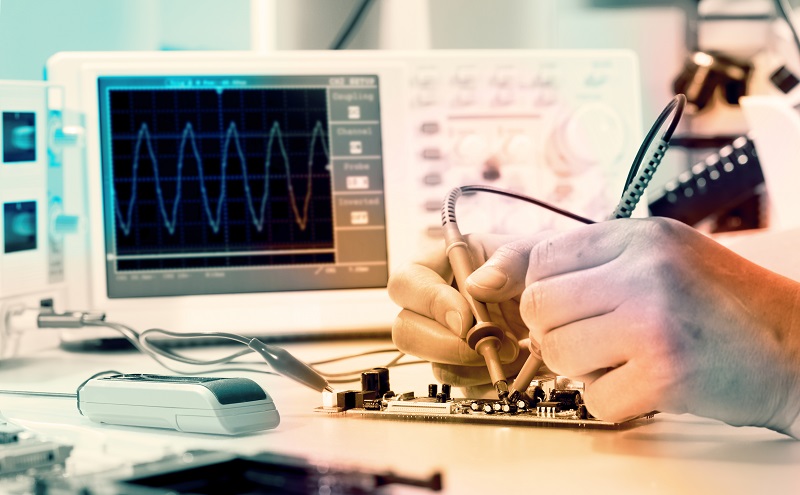

ステップ5:電気特性の検証と調整

起動手順を終了したら、電気特性の検証及び調整段階に入る。各国の電力システム及び様々な負荷条件をシミュレートするため、多くの関連計器設備で電気特性の検証を行う必要がある。プログラミングされたAC電源サプライヤー、及びシミュレーション電子負荷、それにもちろん高精度のオシロスコープ及び関連プローブ(電圧プローブ/電流プローブ/作動プローブ)デジタルメーター、パワーメーター、温度制御はんだごてなどは必須であり、さらに特定の状況下では回路上のミニ信号を確認しなければならない。またDC電源サプライヤーも必要な装備だが、この時点で、光学計器は通常のプレイヤーが負担できるようなものではない。安定性を高める目的で、さらに高度な計器を必要とする場合は位相マージン(Phase Margin)、ゲインマージン(Gain Margin)で十分であり、1セット100万台湾元の周波数応答アナライザも必要な設備である。

まだチャンネルを変えていないところを見ると、電源に情熱を抱いていることは明らかだ。その学習意欲を失望させないためにも、続けていくことにしよう。

初版のサンプルにおいて、研究開発スタッフは通常基本的な電気特性、温度上昇、EMI、EMSについて関連する検証を行う。しかし、電源はアナログ回路に属するため、しばしばある電気特性を変更する対策となり、それにより副作用が起きて、別の電気特性が得られるか、検証項目が仕様外となる。このように、髪を引っ張ることで全身が動くといったようなものは、開発スタッフにとって課題となる(この現象はシーソー効果と呼ばれ、Aのパラメータを修正すると、元々合格だったBのパラメータが不合格となる。よっていかに適切に処理するかはいずれも経験豊かなエンジニアによる、細部に及ぶ調整に頼らざるを得ない)。したがって、研究開発スタッフの初歩的な検査の他、FSPには更に専門の検証部門があり、第三者の角度から一つずつ検証を行うことで、製品の質を確保している。

下の表はFSPが通常の電源において検証が必要な項目である。

QUALIFICATION TEST REPORT

| Customer: | Moder name: FSP120-AAAN3 | Tested by: XXX |

| Report Rev: 01 | Stage: B-TEST | Checked by: XXX |

| Spec. Rev: 1.00 | Date: XXX | Approved by: XXX |

| S/N: S7510030032 |

| Item | Sub-Item | Results | Page | Comments |

|---|---|---|---|---|

|

Input Characteristics |

Efficiency | Pass | 1-3 | |

| Input current | Pass | 1-2 | ||

| Power factor | Pass | 1-2 | ||

| Inrush current | Pass | 4 | ||

| Turn on time | Ref. | 24 | ||

| Hold up time | Pass | 25 | ||

|

Output Characteristics |

Output voltage regulation | Pass | 5-6 | |

| Ripple & Noise | Pass | 7-8 | ||

| Dynamic load | Pass | 9-13 | ||

| Overshoot | Pass | 14-18 | ||

| P.G delay timing | Pass | 26 | ||

| P.G fail timing | Pass | 27 | ||

| Raise time | Pass | 28 | ||

|

Protections |

Short circuit | Pass | 19-20 | |

| Over current | Pass | 21 | ||

| Over voltage | Pass | 22-23 | ||

|

Safety |

Leakage current | Pass | 37 | |

| Hi-pot | Pass | 38 | ||

| Insulation resistance | Pass | 39 | ||

| Ground bond | Pass | 40 | IEC60068-2-2 | |

|

Environment/Reliability |

Thermal | Pass | 32-36 | |

| Burn in | Pass | 41 | ||

| Acoustic emissions | Pass | 53-55 | ||

| ON/OFF cycling | Pass | 56 | ||

| Low temperature storage | Pass | 57 | IEC60068-2-1 | |

| High temperature storage | Pass | 58 | IEC60068-2-2 | |

| Temperature & Humidity cycling | Pass | 59 | IEC60068-2-14 | |

| Cold start | Pass | 60 | IEC60068-2-1 | |

| Voltage stress | Pass | 61-74 | ||

| Vibration | Pass | 75-77 | IEC60068-2-64 | |

|

E.M.C. |

Current harmonic | Pass | 29-31 | EN61000-3-2 |

| Lighting surge | Pass | 42-43 | EN61000-4-5 | |

| ESD | Pass | 44-45 | EN61000-4-2 | |

| EFT | Pass | 46-47 | EN61000-4-4 | |

| EMI conduction | Pass | 48-52 | EN55032 | |

| AC voltage dips | Pass | 78-79 | EN61000-4-11 |

自身で設計したプレイヤーは通常完全なテスト計器設備を持たない。よって初版サンプル起動後は、簡単な3つのメーターでのみ電圧に誤りがないことを確認するほかなく、少し改善すれば、基本的な老化や温度上昇のテストを実施可能な負荷抵抗がある場合もある。しかし高精度の設備がなければ、比較的困難な問題に直面して頓挫してしまい、さらなる検証を行うことができなくなる。また、たとえ正常に起動していたとしても、安定性及び寿命は依然として未知数である。話を戻すと、全てのプロセスに問題がないか、問題が解決されていたとしても、自力で電源を完成させるには、市販の電源を直接購入するよりも高額なコストとより多くの努力が求められるが、これもまた価値あるものだ。というのは、達成感はお金には代えられないものだからである。

とにかく、自ら設計した電源は結局リスクが高くつくものであり、高価な製品での使用は推奨されない。万一作業に失敗して、電源そのものがダメになった場合、損壊後の製品は価値を失ってしまうのだ。こうして自己設計による電源は概ねここで終了することになるが、FSPの合格した電源はさらに次のステップに進むことになる。

ステップ6:試作と再検証

研究開発スタッフによる電気特性の初歩的な確認の後、工場で試作を手配し、正式な量産前に生産上の問題点を特定し、量産時に不良品が発生するリスクを減らす。試験生産する機械は手作りの機械より完璧かつ数量も多いので、FSP検証部門ではこの機械を検証に使用し、前述の研究開発スタッフが確認する項目の他、components derating 及びopen short などの検証も行われる。components deratingでは主に電源が作動しているときに、全ての部品のマージンがいずれも部品自体の使用に合致しているか、範囲外の部分がないかを検査し、もし範囲外の部分があれば研究開発スタッフに改善を依頼する。またopen shortでは主に部品の効力が失効した場合、単一の部品自身に回路又はショート現象が発生した後、電源がどのような反応を示すかを確認する。電源は都市電力に接続されており、理論上、無尽蔵のエネルギーを使用することができるが、電源が効力を失い、発熱、煙、更には火花などの現象を発生させると、いずれも重大な安全上の事故を引き起こす恐れがある。これは当然受け入れられない結果である。open shortは考えうる全てのネガティブな結果をシミュレートし、危険が発生する前に除去するのでる。前述の2項目は電源の「各」部品に対して行う検証であり、かなりの日数を必要とするほか、open short状態をシミュレートすることで往々にして電源本体に損傷が及ぶため、必要なサンプル数も増えることになる。研究開発スタッフが独自に達成できる作業はなく、専門の検証部門によって行われなければならない。

ステップ7:安全規格

前述の内容で言及したように、電源が失効すると、重大な安全上の問題を引き起こすリスクが発生する。また、電源を使用する場所によっても安全に対する考慮点は異なる。IEEE(Institute of Electrical and Electronics Engineers)などの多くの国際的な組織は推奨する規範を制定しているが、世界各国の商用電圧はもちろん、ACコンセントも、各国の安全に対する定義も異なることを考えると、各国は依然として自国で安全基準を制定している段階であると言える。そうすることで、NBのようにアダプターを使用する製品はどの国でも販売および使用することができるが、発売前には専門のラボの協力が必須となり、各国の要求に基づいてテストを行うとともに、最終的には当該国の安全規格認証を取得することが求められる。このような流れで発売に至るのである。しかし、これはひとつの国に限定した話であり、全世界で通用させることを考えると、各国のそれぞれ安全規格認証を申請するのが当然であり、これもまた大変な出費となる。また、この安全規格認証は強制的な要求に属し、法的拘束力を有するため、従わない場合は、法に基づいて罰金が科せられ、販売の取り消しを命じられることになる。

全漢(FSP Group)のAC-DC電源推薦

FSP Groupは、豊富な業界経験を持つ世界有数の電源メーカーです。1993年の設立以来、Intelとの戦略的提携を結び、ATXシリーズ製品の開発に成功しました。今日では、製品ラインがUPSシステムやさまざまなニッチ市場向けの電源製品に拡大し、企業向けにODMおよびOEMサービスを提供しています。FSPの製品は顧客志向であり、さまざまなISO標準に準拠し、自社の品質保証と安全基準(PCDA)を推進しています。同社は、市場での革新において強力な評価を築いています。例えば、電気機器向けの基板電源製品は以下の仕様と機能を提供しています(詳細はリンク参照):

- カスタマイズ可能:基板電源は、電気機器の筐体内の任意の便利で安全な場所に容易に設置できます。

- さまざまな形状規格:FSPは2x4インチおよび3x5インチの基板電源を製造しています。特殊なデザインと規格に応じて基板電源を設計・製造することも可能です。

- ワット数と電圧:FSPの基板電源は、30Wから450W、および5Vから54V(12V+54Vを含む)の出力電圧オプションを提供しています。

産業用コンピュータ電源製品:

- IEC 62368およびIEC 60950安全基準に準拠

- 極端な温度に対応でき、高いMTBF(平均故障間隔)評価を持つ

- 80 Plusゴールドおよびプラチナ認定

- 100Wから3,000Wまでのワット数。産業用コンピュータ電源は、115V AC、230V AC、LVDC、およびHVDCを含むさまざまな入力電圧オプションも提供しています。

結論

合格した電源がどのようなものか把握していただけたと思うが、無から有を生み出す各々の主要ステージにおいて、詳細まで説明しきれていない部分も多々あることだろう。それはまるで無数の波形やテストデータの確認、代替材料の検証、特殊法規又は特定の環境使用要件、新材料の調整のようであり…ちょっと待て、これではまるで電源設計の難しさに克服できない未知数を加えることになりそうだ。

個人設計の電源に話に戻すと、市販の電源を購入するよりもはるかに高いコストがかかることに加え、仕様の設定/回路構造ICの選択/トランスタイプの選択及び巻数の設定/線覚/PCB layout /材料の調達/機械の組み立て/最終的な電気特性のデバッグまでを全て個人で行わなければならなくなる。これでは金銭面の問題の他に、大量の時間と労力を費やさなければ全工程を走破できないことになり、個人の能力に加え、相当量の「熱意」という、ここには含まれていない要素が必要となる。電気特性を検証するための高額な計器設備費用を負担することは不可能であり、複雑な品質検証プロセスが入り組んでいるからである。そういった要素は完成品の非信頼性を極めて高くしている。この点を考慮しても、電源のDIYは決して費用対効果の高いアイディアではなさそうだ。学生、または自己実現に熱中している人にとっては、ある種の挑戦とも言えるだろう。

関連記事

FSPについて

FSPテクノロジーは、世界最先端の電源メーカー一員です。1993年成立時から、「サービス、プロフェッショナル、イノベーション」の経営理念を持って、全方面でグリーンエネルギーで解決するメーカーです。